胎压监测系统(TPMS)是汽车安全的关键基石,而其技术内涵正在经历深刻变革——它不仅是轮胎从机械部件向“智能轮胎”升级的核心传感器,更朝着微型化、集成化和智能化的方向飞速发展。市场需求的演变也日益显著:从过去单一的胎压报警功能,升级为对多维数据感知、超长使用寿命及系统级可靠性的综合要求。

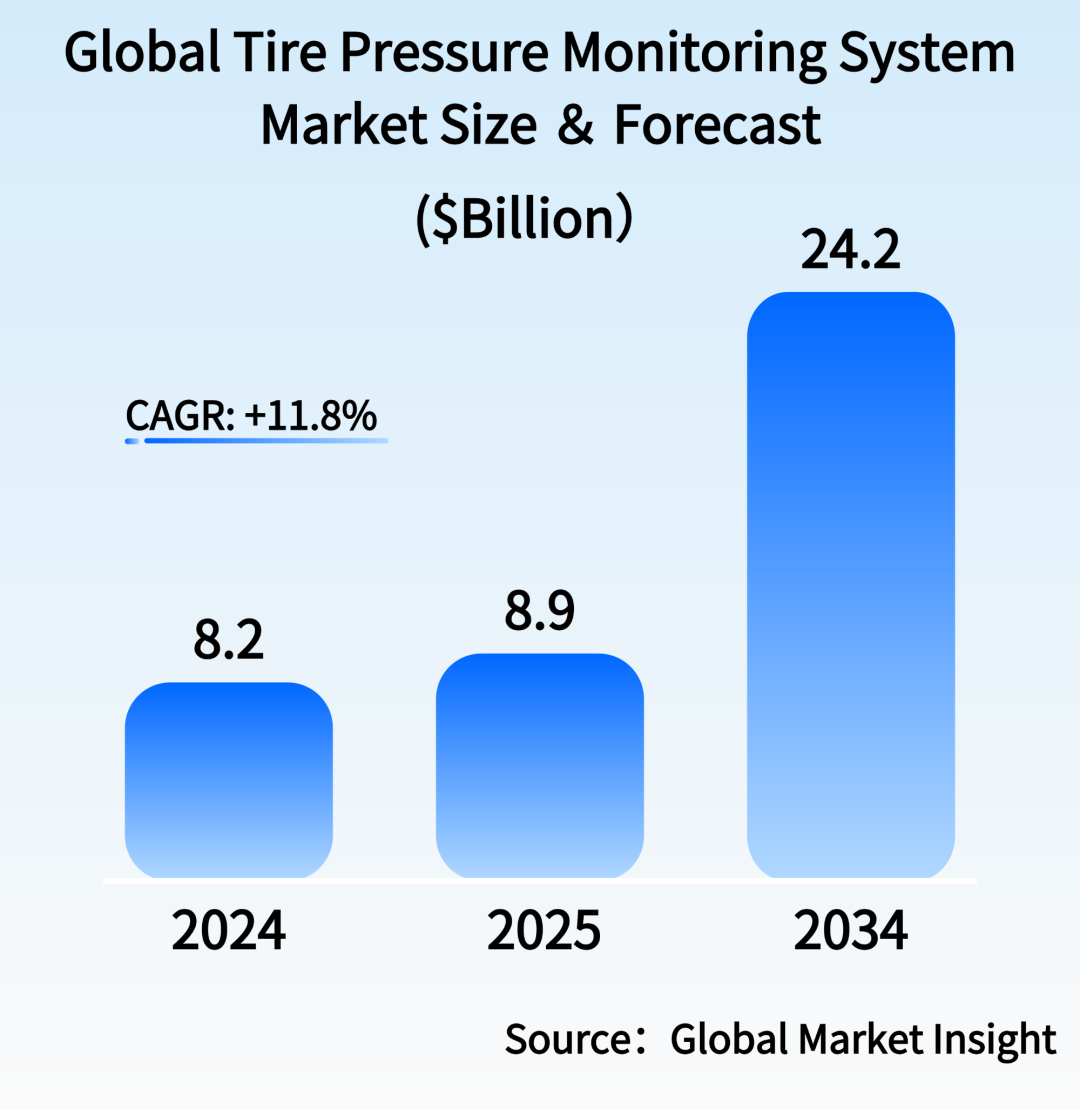

伴随着全球法规的强制普及和汽车智能化浪潮,TPMS市场规模持续攀升。据Global Market Insight预测,2024年全球TPMS市场规模已达近82亿美元,而到2034年,这一数字预计将增长至242亿美元,年复合增长率(CAGR)达11.8%。

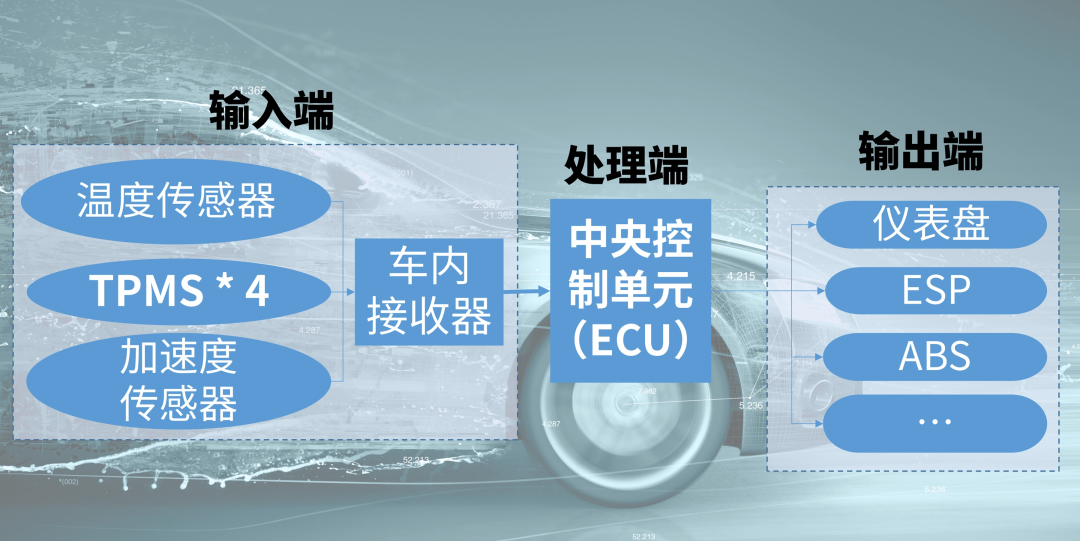

TPMS主要分为直接式与间接式两种方式,目前直接式为主流方案,尤其在中国、欧盟、美国等强制法规市场占据主导地位。直接式TPMS系统由胎内传感模块、车内接收器与中央控制单元(ECU)构成。传感模块周期性采集胎压、温度与加速度数据,经RF无线传输至车内接收器,触发仪表盘预警或联动ESP、ABS等系统进行动态干预。

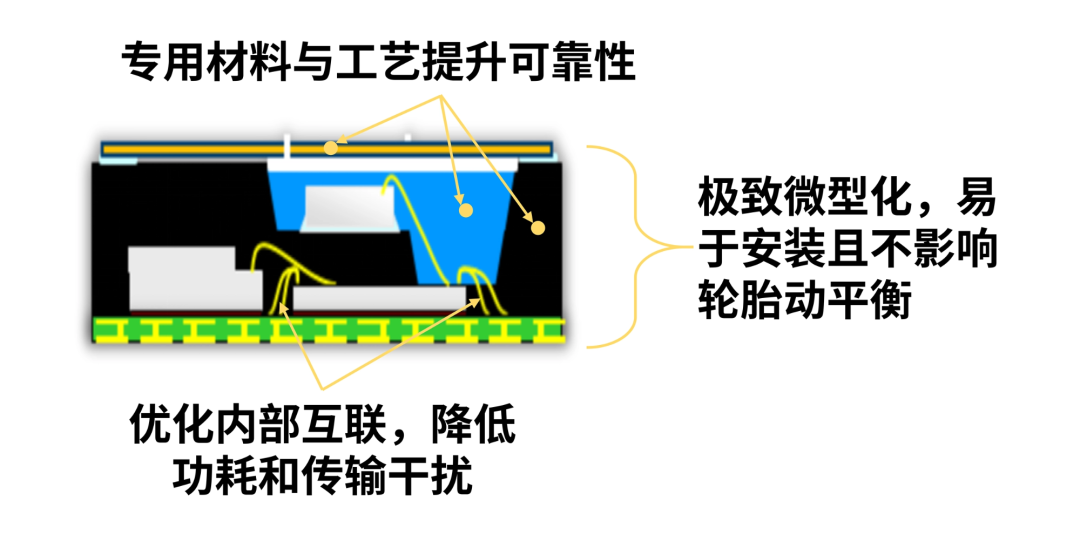

长电科技汽车电子事业部专家介绍,目前TPMS的模块化程度不断深化,其技术发展趋势朝着高度集成化、微型化的方向演进,因此封装至关重要。TPMS封装通常采用带孔结构外壳的系统级封装方式,并在腔体灌入汽车级专用灌封胶,从而应对实际车辆行驶过程中轮胎内部的高频振动、高温差、化学腐蚀等极端环境。因此在封装结构设计时,就要通过仿真优化芯片布局,提高抗振动冲击和抗疲劳性能;材料选择上,灌封胶通常要选择低模量、高弹性的凝胶,外壳树脂则需选择具备耐高温差、强机械稳定性和高长期可靠性的材料;工艺上,尤其在引线键合环节,需要优化键合线的线形与角度,以提升键合可靠性,确保其能承受频繁温度循环应力。

长电科技推出的TPMS传感器封装解决方案,通过高密度集成与车规级可靠性设计,直接应对这些挑战,为下一代智能轮胎的安全与智能化奠定硬件基础。通过将多个芯片像搭建“微缩城市”一样,高密度地集成在一个极小的封装体内,使传感器易于安装且不影响轮胎动平衡,通过专用材料与工艺抵御热胀冷缩,振动和湿气侵蚀,优化内部互联缩短信号路径,降低功耗和传输干扰,有助于提升测量精度与无线传输稳定性。同时可为客户提供封装协同设计、仿真,封装可靠性验证、材料及高频性能测试等全方位服务。

未来TPMS传感器将朝着压力、温度、加速度、电压检测于一体的多传感器融合;MCU、传感器、RF、电源管理的多功能系统集成;支持多模通信,实现OTA功能的无线升级方向持续发展。长电科技不仅可以提供TPMS封装解决方案,还可提供温度传感器,加速度传感器等多种传感器封装,并且在整体TPMS系统工作流程图中如中央控制单元,仪表显示,ESP等的各核心系统芯片提供全方位的芯片单体及系统集成解决方案。

长电科技汽车电子事业部总经理郑刚表示:“作为全球领先的半导体封装测试服务提供商,长电科技始终以客户需求为核心,为TPMS客户提供高可靠、多样、全方位封装测试解决方案,确保传感器在严苛环境下的稳定性能。我们将持续加码汽车传感器封装技术的研发创新,携手行业伙伴共同推进智能出行安全生态的构建。”